وبلاگ

مراحل تولید در کارخانه سیم وکابل

دستگاههای یک واحد تولیدی سیم وکابل را بطور کلی میتوان به صورت زیر معرفی کرد:

ماشین آلات:

• انواع دستگاههای کشش

• انواع دستگاههای بانچر و استرندر

• انواع دستگاههای اکسترودر

• انواع دستگاههای تاب

• انواع دستگاههای بافت

• انواع دستگاههای نوار زنی

1-مرحله ی کشش یا نازک کاری

دستگاه های کشش شامل:

کشش راد Rod Break down Machine

کشش میانی Machine Intermediate

کشش فاین Fine Machine

کشش سوپرفاین Supper Fine Machine

کشش راد Rod Break down Machine

کشش راد دستگاهی است که میتوان قطر مفتول ورودی را با استفاده از یک سری قالب (حدیده )؛ die؛ تحت شرایط از پیش تعیین شده کاهش داد. در فرایند کاهش قطر؛ اگرچه قطر مفتول کم میشود؛ ولی در هر لحظه وزن و یا بعبارت دیگر حجم مفتول عبوری ثابت است.

یعنی:

حجم مفتول وارد شده به ماشین در واحد زمان؛ با حجم خارج شده از ماشین برابر است.

نتیجه اینکه: طول مفتول افزایش پیدا میکند.

کشش راد: قطر ورودی 8 و خروجی 1.38 میلیمتر

کشش فاین Fine Machine

مرحله بعد از کشش راد مفتول نازک شده به عنوان ورودی دستگاه فاین مورد استفاده قرار میگیرد . دستگاه فاین نیز مانند دستگاه کشش راد وظیفهی انجام فرآیند کشش و نازک کاری مفتول به سیمهایی با سایز کوچکتر را دارد.

کشش فاین: قطر ورودی 1.38 تا 2.60 و خروجی0.12 تا 0.30 میلیمتر

اجزاء اصلی ماشین های بخش کشش:

1-کپستن Capstan

2- قالب Die

3- دنسر

4-جمع کن Spooler

سیستم اسپولر در ماشین کشش به دو صورت تکی یا دوتایی میباشد.

Single Spooler & Double Spooler

5- سلوشن یا محلول روانکاری:

ترکیبی از روغنهای گیاهی و آب میباشد.

میزان درصد چربی در ماشینهای کشش متفاوت است.

در ماشین کشش راد معمولا 9 تا 12 درصد میباشد.

در ماشین کشش متوسط حدود 4 تا 5 درصد و در ماشین کشش فاین حدود 3 تا 4 درصد میباشد.

مهمترین مواردی که در هنگام کار ماشین در رابطه با محلول سلوشن باید کنترل شود عبارتند از:

1- دمای محلول 45 تا 50 درجه سانتیگراد

2- میزان چربی

6- انیلر: Annealer: انیلر سیستمی است که مفتول مسی را با عبور جریان برق با دمای بسیار بالا گرم کرده و با خنک کردن تدریجی آنرا به صورت مس نرم در میآورد.

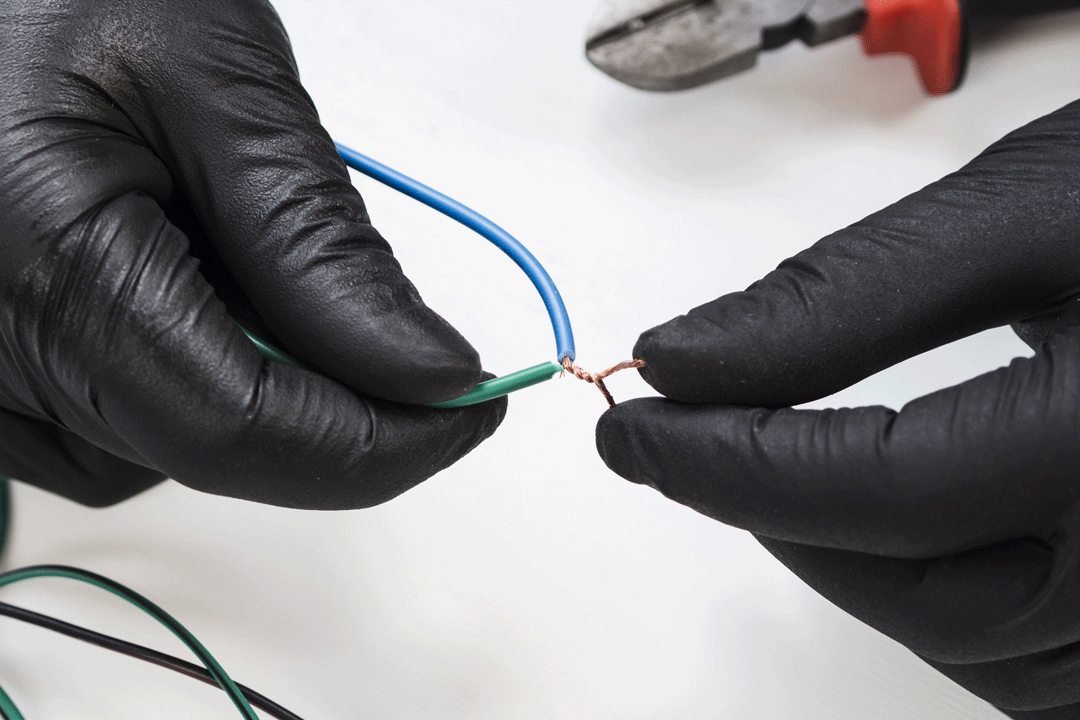

2-مرحله ی تاب رشته ها

دستگاه های تاب شامل:

ماشین بانچر: Bunching Machine

استرندر: Strander

ماشین بانچر: Bunching Machine

تعریف بانچ: تعدادی رشته مسی که با طول تاب یکسان و در یک جهت و بطور نامنظم به یکدیگر تابیده شوند . هادی تولید شده به روش بانچ از انعطاف بالایی برخوردار است. این انعطاف پذیری با استفاده از رشتههای نازکتر (قطر کمتر) بیشتر میشود. ورودی ماشین بانچر در واقع رشتههای نازک شده آنیل شده و خارج شده از دستگاه فاین هستند.

طول تاب: طولی که در آن هر رشته یک دور کامل بتابد. هر چقدر طول تاب کمتر شود؛ زاویه یا شیب تاب بیشتر میشود.

اجزاء اصلی ماشین:

قرقرههای پی آف: در ماشین بانچر قرقرههای پی آف بر روی یک پایه قرار دارند. بر روی این پایه؛ برای هر قرقره بازوهایی نصب است به نام ” فلایر“ که از باز شدن اضافی مفتول از روی قرقره به ویژه در سرعت بالا و همچنین در هنگام توقف دستگاه جلوگیری میکند.

کپستن: عمل کشیدن محصول را انجام میدهد و در داخل دستگاه قرار دارد.

کمان: تابیدن رشتهها به یکدیگر در اثر چرخیدن کمان انجام میشود. بهترین نوع کمان از جنس فیبر کربن است. با تنظیم سرعت خطی ماشین وسرعت دورانی کمان؛ میتوان طول تاب هادی را تنظیم کرد.

قرقره جمع کن یا تیک آپ: در ماشینهای بانچر قرقره تیک آپ؛ در داخل دستگاه و درون یک گهواره بصورت متعادل نگه داشته شده و با حرکت کمان به حرکت در میآید.

استرندر: Strander

تعریف بانچ استرند:

اگر تعدادی از دستههای بانچ شده با طول تاب معین به یکدیگر بتابند؛ به آن Stranded Bunch گویند. همچنین برای تولید کابل رشتههای سیم را توسط دستگاه استرندر(تابنده) به هم میتابانند.

3-مرحله ی عایق کاری

این مرحله توسط دستگاه اکسترودر انجام میشود. مواد اولیه و اصلی این مرحله رشتههای بانچ شده هستند و گرانول نیز دیگر مادهی اولیهی این بخش میباشد.

اکسترودر: Extruder

اکسترودرها دستگاهی هستند که با مواد پلیمری (عایق و روکش) سروکار دارند و در نتیجه ساختار آنها با توجه به نوع مواد پلیمر با یکدیگر متفاوت است.

طرز کار:

اکسترودر مواد پلیمری را که به شکل گرانول یا دانهبندی و یا بصورت نواری شکل است را در اثر حرارت و تحت فشار و توسط Screw به حالت خمیری درآورده و آنرا به سمت جلوی اکسترودر (کلگی) رانده و پس از عبور از (تیپ ودای) آنرا به شکل مورد نظر در میآورد. سیم و یا کابل عایق شده پس از خروج از کلگی وارد کانال آب خنک شده تا در طول وان به دمای محیط رسیده و در نهایت توسط چاپ کابل حاوی اطلاعاتی مانند نام شرکت سایز کابل استاندارد کابل ولتاژ کاری سال ساخت و... میباشد و کابل پس از مرحله چاپ به دستگاه تیک آپ رفته و روی قرقره جمع میشود.

اجزاء اصلی اکسترودر :

قیف مواد

دهانه تغذیه مواد

سیلندر

مارپیچ

خنک کنندهها

گرم کنندهها

تجهیزات اندازهگیری دما

توریها

تیپ و دای

کلگی

کاترپیلار

کپستن

پی آف و تیک آپ

قطرسنج

4-مرحله ی بسته بندی

این مرحله از تولید که آخرین مرحله میباشد، محصول نهایی در متراژ و شکل و نوعی که مشتری درخواست کرده است بسته بندی میشود. سیم وکابل تولید شده به دو صورت قرقره ای و کلاف قابل تحویل هستند. در بسته بندی کلاف نیز برحسب درخواست مشتری نوع نایلکس انجام میشود ولی در نوع اتوماتیک کلاف های سیم و کابل به صورت اتوماتیک توسط دستگاه بسته بندی وکیوم میشود. محصولات تولید شده براساس نیاز مشتری برروی قرقرههای چوبی پلاستیکی و یا فلزی پیچیده شده سپس سلفون پیچی شده و یک لایه ی محافظ کارتن پلاست روی آنها قرارمیگیرد. پس از پلاک زنی و چاپ مشخصات برروی آنها به قست نهایی منتقل میگردد.